Abonați-vă la rețelele noastre sociale pentru postări prompte

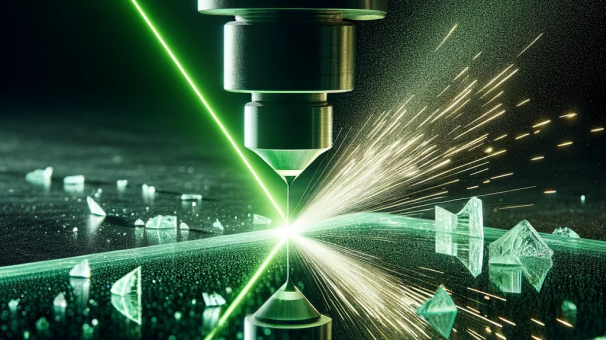

Introducere în prelucrarea cu laser în producție

Tehnologia de procesare cu laser a cunoscut o dezvoltare rapidă și este utilizată pe scară largă în diverse domenii, cum ar fi industria aerospațială, industria auto, electronică și multe altele. Aceasta joacă un rol semnificativ în îmbunătățirea calității produselor, a productivității muncii și a automatizării, reducând în același timp poluarea și consumul de materiale (Gong, 2012).

Prelucrarea cu laser în materiale metalice și nemetalice

Principala aplicație a prelucrării cu laser în ultimul deceniu a fost în materialele metalice, inclusiv tăierea, sudarea și placarea. Cu toate acestea, domeniul se extinde în materiale nemetalice, cum ar fi textile, sticlă, materiale plastice, polimeri și ceramică. Fiecare dintre aceste materiale deschide oportunități în diverse industrii, deși au deja tehnici de procesare stabilite (Yumoto et al., 2017).

Provocări și inovații în prelucrarea cu laser a sticlei

Sticla, cu aplicațiile sale largi în industrii precum industria auto, construcții și electronică, reprezintă un domeniu semnificativ pentru prelucrarea cu laser. Metodele tradiționale de tăiere a sticlei, care implică unelte din aliaje dure sau diamantate, sunt limitate de eficiența scăzută și muchiile rugoase. În schimb, tăierea cu laser oferă o alternativă mai eficientă și mai precisă. Acest lucru este evident mai ales în industrii precum producția de smartphone-uri, unde tăierea cu laser este utilizată pentru capacele obiectivelor camerelor și ecranele mari (Ding și colab., 2019).

Prelucrarea cu laser a tipurilor de sticlă de înaltă calitate

Diferite tipuri de sticlă, cum ar fi sticla optică, sticla de cuarț și sticla de safir, prezintă provocări unice din cauza naturii lor fragile. Cu toate acestea, tehnicile laser avansate, precum gravarea cu laser femtosecundă, au permis prelucrarea precisă a acestor materiale (Sun & Flores, 2010).

Influența lungimii de undă asupra proceselor tehnologice laser

Lungimea de undă a laserului influențează semnificativ procesul, în special pentru materiale precum oțelul structural. Laserele care emit în zone ultraviolete, vizibile, infraroșii apropiate și îndepărtate au fost analizate pentru densitatea lor critică de putere pentru topire și evaporare (Lazov, Angelov și Teirumnieks, 2019).

Diverse aplicații bazate pe lungimi de undă

Alegerea lungimii de undă a laserului nu este arbitrară, ci depinde în mare măsură de proprietățile materialului și de rezultatul dorit. De exemplu, laserele UV (cu lungimi de undă mai scurte) sunt excelente pentru gravarea de precizie și microprelucrare, deoarece pot produce detalii mai fine. Acest lucru le face ideale pentru industria semiconductorilor și microelectronică. În schimb, laserele cu infraroșu sunt mai eficiente pentru prelucrarea materialelor mai groase datorită capacităților lor de penetrare mai profundă, ceea ce le face potrivite pentru aplicații industriale grele. (Majumdar & Manna, 2013). În mod similar, laserele verzi, care funcționează de obicei la o lungime de undă de 532 nm, își găsesc nișa în aplicații care necesită o precizie ridicată cu un impact termic minim. Sunt deosebit de eficiente în microelectronică pentru sarcini precum modelarea circuitelor, în aplicații medicale pentru proceduri precum fotocoagularea și în sectorul energiei regenerabile pentru fabricarea celulelor solare. Lungimea de undă unică a laserelor verzi le face, de asemenea, potrivite pentru marcarea și gravarea diverselor materiale, inclusiv materiale plastice și metale, unde se dorește un contrast ridicat și o deteriorare minimă a suprafeței. Această adaptabilitate a laserelor verzi subliniază importanța selecției lungimii de undă în tehnologia laser, asigurând rezultate optime pentru materiale și aplicații specifice.

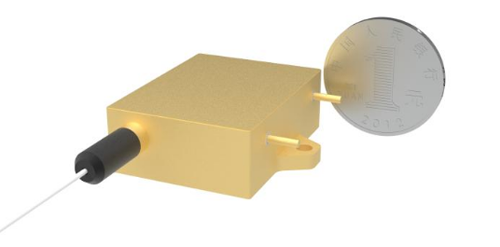

Cel/Cea/Cei/CeleLaser verde de 525nmeste un tip specific de tehnologie laser caracterizată prin emisia distinctă de lumină verde la lungimea de undă de 525 nanometri. Laserele verzi la această lungime de undă își găsesc aplicații în fotocoagularea retiniană, unde puterea și precizia lor ridicate sunt benefice. De asemenea, sunt potențial utile în prelucrarea materialelor, în special în domenii care necesită o prelucrare precisă și cu impact termic minim..Dezvoltarea diodelor laser verzi pe substrat GaN în planul c către lungimi de undă mai mari, la 524–532 nm, marchează un progres semnificativ în tehnologia laser. Această dezvoltare este crucială pentru aplicațiile care necesită caracteristici specifice ale lungimii de undă.

Surse laser cu undă continuă și modelate

Sursele laser cu undă continuă (CW) și cvasi-CW cu modelare fixă la diferite lungimi de undă, cum ar fi infraroșu apropiat (NIR) la 1064 nm, verde la 532 nm și ultraviolet (UV) la 355 nm, sunt luate în considerare pentru doparea cu laser a celulelor solare cu emitor selectiv. Diferitele lungimi de undă au implicații asupra adaptabilității și eficienței fabricației (Patel și colab., 2011).

Lasere cu excimer pentru materiale cu bandă largă de interdicție

Laserele excimerice, care funcționează la o lungime de undă UV, sunt potrivite pentru procesarea materialelor cu bandă interzisă largă, cum ar fi sticla și polimerul armat cu fibră de carbon (CFRP), oferind precizie ridicată și impact termic minim (Kobayashi et al., 2017).

Lasere Nd:YAG pentru aplicații industriale

Laserele Nd:YAG, datorită adaptabilității lor în ceea ce privește reglarea lungimii de undă, sunt utilizate într-o gamă largă de aplicații. Capacitatea lor de a funcționa atât la 1064 nm, cât și la 532 nm permite flexibilitate în procesarea diferitelor materiale. De exemplu, lungimea de undă de 1064 nm este ideală pentru gravarea profundă pe metale, în timp ce lungimea de undă de 532 nm oferă o gravare de suprafață de înaltă calitate pe materiale plastice și metale acoperite. (Moon și colab., 1999).

→Produse similare:Laser în stare solidă pompat cu diodă CW cu lungime de undă de 1064 nm

Sudare cu laser cu fibră de mare putere

Laserele cu lungimi de undă apropiate de 1000 nm, care posedă o calitate bună a fasciculului și o putere mare, sunt utilizate în sudarea cu laser tip „găuri de cheie” pentru metale. Aceste lasere vaporizează și topesc eficient materialele, producând suduri de înaltă calitate (Salminen, Piili și Purtonen, 2010).

Integrarea procesării laser cu alte tehnologii

Integrarea prelucrării cu laser cu alte tehnologii de fabricație, cum ar fi placarea și frezarea, a condus la sisteme de producție mai eficiente și mai versatile. Această integrare este deosebit de benefică în industrii precum fabricarea de scule și matrițe și repararea motoarelor (Nowotny și colab., 2010).

Prelucrarea cu laser în domenii emergente

Aplicarea tehnologiei laser se extinde la domenii emergente precum industria semiconductorilor, a afișajelor și a peliculelor subțiri, oferind noi capabilități și îmbunătățind proprietățile materialelor, precizia produsului și performanța dispozitivelor (Hwang et al., 2022).

Tendințe viitoare în procesarea cu laser

Dezvoltările viitoare în tehnologia de prelucrare cu laser se concentrează pe tehnici noi de fabricație, îmbunătățirea calităților produselor, ingineria componentelor integrate multi-materiale și sporirea beneficiilor economice și procedurale. Acestea includ fabricarea rapidă cu laser a structurilor cu porozitate controlată, sudarea hibridă și tăierea cu laser a profilelor tablelor metalice (Kukreja et al., 2013).

Tehnologia de procesare cu laser, cu diversele sale aplicații și inovații continue, modelează viitorul producției și al prelucrării materialelor. Versatilitatea și precizia sa o fac un instrument indispensabil în diverse industrii, depășind limitele metodelor tradiționale de fabricație.

Lazov, L., Angelov, N. și Teirumnieks, E. (2019). METODĂ DE ESTIMARE PRELIMINARĂ A DENSITĂȚII DE PUTERE CRITICE ÎN PROCESELE TEHNOLOGICE LASER.MEDIU. TEHNOLOGII. RESURSE. Lucrările Conferinței Internaționale Științifice și Practice. Legătură

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A. și Bovatsek, J. (2011). Fabricarea de mare viteză a celulelor solare cu emitor selectiv cu dopare laser utilizând surse laser cu undă continuă (CW) de 532 nm și surse laser cvasi-CW modelockate.Legătură

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J. și Mizoguchi, H. (2017). Procesare laser DUV de mare putere pentru sticla si CFRP.Legătură

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J. și Kim, K.-S. (1999). Dublare eficientă a frecvenței intracavitate de la un laser Nd:YAG pompat lateral cu diodă de tip reflector difuziv, utilizând un cristal KTP.Legătură

Salminen, A., Piili, H., & Purtonen, T. (2010). Caracteristicile sudării cu laser cu fibre de mare putere.Lucrările Institutului Inginerilor Mecanici, Partea C: Revista de Științe ale Ingineriei Mecanice, 224, 1019-1029.Legătură

Majumdar, J. și Manna, I. (2013). Introducere în fabricarea materialelor asistată de laser.Legătură

Gong, S. (2012). Investigații și aplicații ale tehnologiei avansate de procesare cu laser.Legătură

Yumoto, J., Torizuka, K. și Kuroda, R. (2017). Dezvoltarea unui banc de testare și a unei baze de date pentru fabricarea cu laser pentru procesarea materialelor cu laser.Revista Ingineriei Laserelor, 45, 565-570.Legătură

Ding, Y., Xue, Y., Pang, J., Yang, L.-j. și Hong, M. (2019). Progrese în tehnologia de monitorizare in situ pentru prelucrarea cu laser.SCIENTIA SINICA Physica, Mechanica & Astronomica. Legătură

Sun, H. și Flores, K. (2010). Analiza microstructurală a unei sticle metalice volumice pe bază de Zr procesate cu laser.Tranzacții metalurgice și de materiale A. Legătură

Nowotny, S., Muenster, R., Scharek, S. și Beyer, E. (2010). Celulă laser integrată pentru placare și frezare laser combinate.Automatizare a asamblării, 30(1), 36-38.Legătură

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P. și Rao, BT (2013). Tehnici emergente de prelucrare a materialelor cu laser pentru aplicații industriale viitoare.Legătură

Hwang, E., Choi, J. și Hong, S. (2022). Procese emergente de vid asistate de laser pentru fabricație de ultra-precizie și randament ridicat.Nanoscală. Legătură

Data publicării: 18 ian. 2024